メンテナンス事業内容

日常メンテナンス

1. 予防保全

設備の正常な状態を維持し、故障やトラブルにならないように劣化防止を目的として、日常点検・設備診断・劣化回復のための整備作業を行っています。

時間基準保全方式(TBM)と状態基準保全方式(CBM)を採用し、生産設備のメンテナンスを行っています。

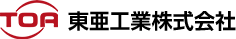

時間基準保全方式(Time Based Maintenance)

定期検査・定期修理・オーバーホール・予防的部品交換(予防保全)などを、行っています。定期的なメンテナンスはランニングコストを低減させます。

エアフィルターや熱交換器を清掃しないで運転を継続すると、たとえば暖房運転では次第に冷凍サイクル内の圧力が上昇するため、消費電力も著しく増大します。

また、偶発故障を最小限に抑え、磨耗故障が生じる使用年数の期間(耐用年数)を伸ばすことができます。

あるいは、ある程度の異常や故障を予測できるため、最小限の部品でメンテナンスができ、大きなトラブルを防止できます。さらに設備の劣化周期まで使用したら、点検・整備をはじめとする管理を行う体制をとっています。

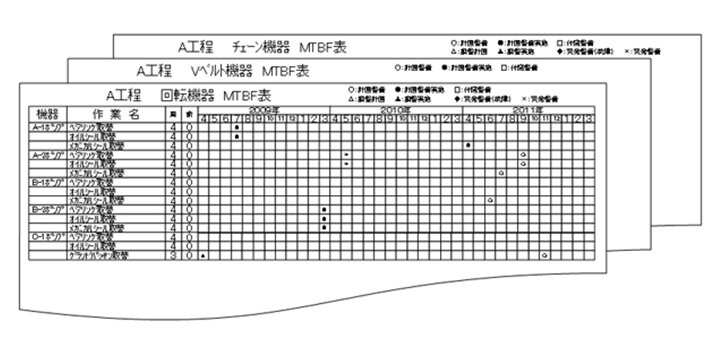

状態基準保全方式(Condition Based Maintenance)

設備の劣化状態を振動診断・油分析・温度測定により分析し、設備の劣化状態を管理しています。

また、故障や異常を早期発見することにより、生産活動の停滞を防止しています。

設備の劣化状態を機器による測定データとその解析により、傾向管理して寿命を予知したり、状態をモニタリング・監視する最適な保全方法を提案させていただきます。

2. 改良保全

設備の保全性・信頼性・安全性を向上させるための改善活動を行っています。故障の再発防止・寿命延長・保全時間短縮・保全性の向上のために、改良改善を行っています。

加えて、機械の性能維持・向上、故障防止・寿命延長などを重ね、品質や稼働率向上と保全費を低減させる活動も行っています。

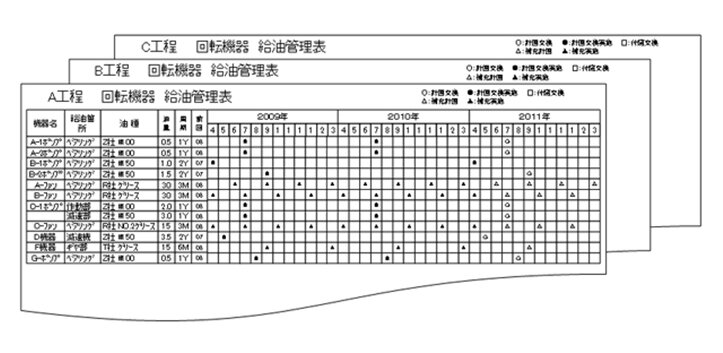

改善事例 カップリング芯出し方法について

基礎、据付条件により時間がかかっている芯出し作業の効率化と芯出し精度向上のため、従来方法(ダイヤルゲージ使用法)からローターラインを使用することで、作業工数の低減を行っています。また、芯出し精度も従来より精度アップしています。

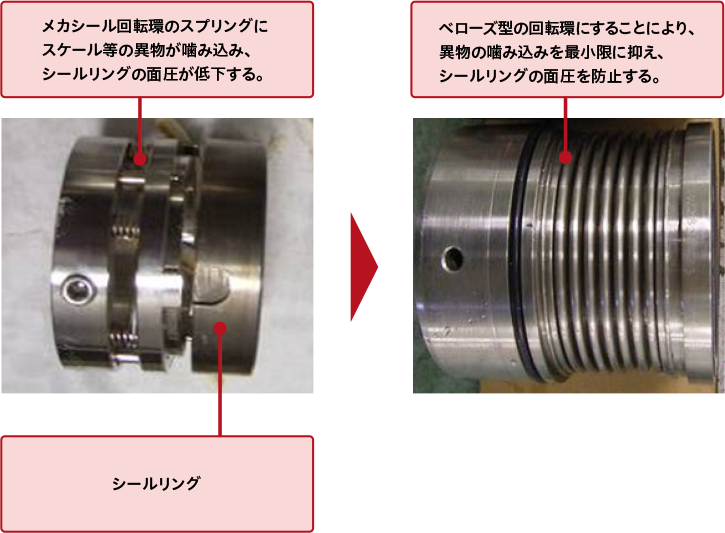

改善事例 ポンプメカニカルシール改善について

メカニカルシールのスプリング部分に原料が固着し、メカニカルシールの作動不良となり、メカ洩れが多発する傾向が見受けられました。

当社では、メカニカルシールの内部構造をベローズに変更することにより詰まりがなくなり、ポンプのトラブル発生頻度を減少させることで、ポンプ寿命を大幅に伸ばすことに成功しました。

3. 予知保全

設備の故障または劣化のメカニズムを調査するとともに、運転中の状況下で不具合状態を判断して、その状態に応じて保全を行っています。

回転機器温度測定管理

回転機器を定期的に温度測定。

軸受温度を測定することで異常発熱より設備の不具合を診断します。

軸受温度上昇は、潤滑不良・かじり・焼付などが考えられ、機械故障やトラブルが発生する恐れがあるので、定期的に軸受の温度を測定し、傾向管理を行うことにより設備の不具合を未然に防止し、故障トラブルの早期発見を行っています。

回転機器簡易振動測定管理

ペンシル型マシンチェッカーにより、回転機器を定期的に振動測定。

回転機械の振動値には大きく分けて振動変位・振動速度・振動加速度があります。

簡易診断により機械から発生する振動(変位・速度・加速度)3点の振動の大きさを測定し、循環ファンの取付ボルトの緩み・アンバランス・ミスアライメントなどの不具合状態を推測し、修理作業を実施しています。

4. 設備診断

定期的に設備の点検・振動診断・温度測定を実施し、傾向管理を行うことで、設備の不具合を早期に発見し、故障やトラブルを未然に防止しています。

設備診断技術の導入で、設備の状態を定量的につかむことにより、故障の予知・部品の寿命予知などを行っています。

簡易診断

設備の劣化状態における傾向管理と早期発見を目的に、迅速かつ効率よく検査測定する方法を行うとともに、故障診断により故障部位の特定をはかり、修理の迅速化にも取り組んでいます。

また振動計を用い、状態監視と寿命予知・寿命延長などを行い、経済的な保全活動を行っています。簡易振動計により、機器から発生する振動の大きさから回転体のアンバランス等の良否の判断を定期的に行うことで、故障やトラブルの発生を未然に防止しています。

さらに、マシンチェッカー等により、劣化や異常の有無を効率よく診断し、設備異常の早期発見に貢献しています。

精密診断

簡易診断の測定データから異常を感じたとき、そのデータを基に、より精密な計測機器を用いて異常の部位や異常の程度・原因・余寿命を判断し、対策として保全方法の提案を行っています。

定修メンテナンス

1. 定修工事

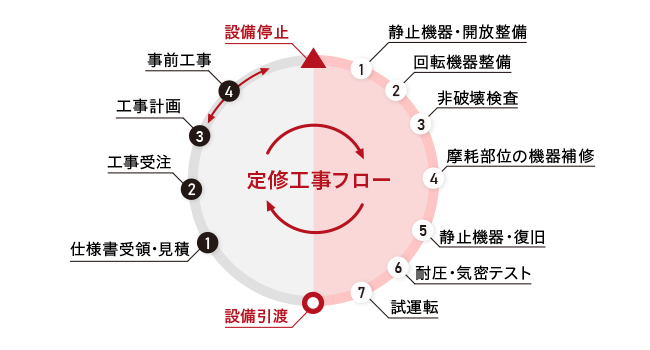

定修工事とはプラント設備を一定期間停止して行う工事です。

当社はお客様の工場に常駐している強みを最大限に活かした定修工事を施工しています。

下記の定修工事フローの通り、先ずはお客様から頂いた引合仕様書を基に現場現物を確認し、お客様の要求に合った精度の高いお見積りをご提案します。

受注後は、これまで積み上げて来た豊富な経験・知識を活かし、お客様と綿密な打合せと調整を重ね、安全で効率的な工事計画をご提案します。

施工にあたっては、静止機器や回転機器の点検・整備を行っています。また、それに付随した仮設足場の設置、断熱工事、経年劣化と腐食による機器本体の補修工事(溶接・溶射による肉盛り、肉盛り後の機械加工、非破壊検査による品質と健全性の確認、耐圧気密テスト、試運転立会までの全ての作業を一貫し行っています。

①静止機器整備・開放整備

熱交換器(チューブ式・プレート式),塔槽類,タンク等の開放整備

②回転機器整備

遠心分離機・ブロワー・ファン・ポンプ・変減速機・ブロワー・コンプレッサー・撹拌機等の取外・分修・据付・芯出し調整・試運転までの一貫施工

③非破壊検査

PT・MT・RT・材質判定

④摩耗部位の機器補修

溶接・溶射による肉盛

肉盛補修後の機械加工・現地でのフェーサー加工

メンテナンス部門

熱交

- 溶接プレート式

- 横型多管式熱交

- スパイラル式熱交

- プレートフィン熱交

- タビレント熱交

- プレート式熱交

- 竪型多管式熱交

槽

- コーンルーフタンク

- 円筒竪型槽

- 円筒竪型撹拌槽

- 平底槽

- 液封器

- 軽量機

遠心分離機

- 遠心脱水機

- 回転篩い機

- 薄膜蒸発機

- 自動排出ディスク

- タイプ型遠心分離機

- セントリバース式

- 遠心分離機

- 上排式遠心分離機

ブロワー・ファン

- ルーツブロワー

- リングブロワー

- ターボファン

- シロッコファン

- ワイドファン

- ユニラインファン

- ミニラインファン

変・減速機

- サイクロ減速機

- バイエル減速機

- ウォーム減速機

- リングコーン変速機

- ギア減速機

- チェーン式変速機

- ベルト式変速機

塔

- 蒸留塔

- 活性炭槽

- スクラバー

- 多孔板塔

- 抽出塔

- 分解塔

撹拌機

- ロータリー式アジター

- ドライシール式

- ダブルメカ式

- グランド式

コンプレッサー

- レシプロ式(往復式)

ポンプ

- ミルフローP

- ベーンP

- ベーンP

- エアーダイアフラムP

- ロータリーP

- ダイフラムP

- カスケードP

- 渦巻きP・・・グランド式

- 渦巻きP・・・メカ式

- 背圧P

- モーノP

- ギアP

- 磁器P

- 封液式真空P

- 油回転式真空P

- 縦型ノンシールP

- 横型ノンシールP

- 多段式ノンシールP

- ナッシュ型真空P

- トロコイドP

- キャンドP

その他

- ナウターミキサー

- 2軸押出機

- ドラムクーラー

- ロータリーバルブ

- スクリューコンベア

- ミシン

- ロータリージョイント

- アクチュエーター

- 圧搾機

- 乾燥機

- 薄膜蒸発器

- 冷却器

- 粉砕機

- パッカースケール

- 自動包装機

- ロボットパレタイザー

- シフター

- 計量器